Ćwiczenie 1

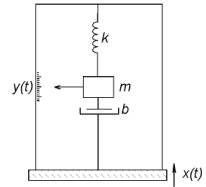

Czujnik drgań może być modelowo przedstawiony jako mechaniczny element oscylacyjny II rzędu, rys. 1.

Rys.1 Model czujnika z masą sejsmiczną m, sprężyną o współczynniku sprężystości k i tłumieniem (współczynnik b) uwarunkowanym głównie tarciem lepkim. Wskazówka przyczepiona do masy m porusza się na tle skali y(t) związanej z obudową czujnika. Drgania obudowy opisuje x(t).

Na masę sejsmiczną m działa siła sprężystości ![]() ,

siła oporu

,

siła oporu ![]() oraz będąca

wynikiem przyspieszonego ruchu obudowy czujnika siła bezwładności

oraz będąca

wynikiem przyspieszonego ruchu obudowy czujnika siła bezwładności ![]() . Dla tak

działających sił równanie ruchu masy jest następujące:

. Dla tak

działających sił równanie ruchu masy jest następujące:

(1)

(1)

co po uporządkowaniu prowadzi do równania

![]() (1a)

(1a)

Odpowiedni dobór parametrów m, k, b pozwala wstępnie oszacować przydatność takiego układu do wyznaczania wielkości kinematycznych opisujących drgania obiektu, do którego przymocowany jest czujnik.

1. Przyjmując duże m, małe b i małe k, można równanie (1a), w wyniku pominięcia odpowiednich składników, napisać w postaci uproszczonej:

![]()

lub po obustronnym scałkowaniu

![]() (2)

(2)

Taki czujnik pełni rolę elementu pomiarowego przemieszczenia (wibrometr). Ruch układu wygląda w ten sposób, iż obudowa drga a masa bezwładna nie porusza się.

2. Przyjmując małe m, duże b i małe k uzyskuje się z (1a) równanie

![]() (3)

(3)

Taki czujnik służy do pomiaru prędkości.

3. Przyjmując małe m, małe b i duże k otrzymuje się odpowiednio:

![]() (4)

(4)

Taki czujnik pełni rolę akcelerometru. Równanie (4) jest w istocie stwierdzeniem faktu, że wychylenia wskazówki na skali y(t) są proporcjonalne do przyspieszenia obudowy czujnika dla przypadku gdy częstość drgań w obiektu jest dużo mniejsza od częstości drgań własnych wo układu słabo tłumionego

![]() >>

>>

![]() (4a)

(4a)

W praktyce czujniki drgań konstruuje się tak, aby nie obciążały elementu drgającego (mała masa sejsmiczna). Tak więc wytwarza się czułe przyspieszeniomierze, a pozostałe parametry drgań uzyskuje się w wyniku całkowania elektronicznego.

Dla ogólnej analizy

pracy czujnika przyspieszenia wygodnie jest równanie (1a) napisać w postaci

operatorowej po dokonaniu przekształcenia Laplacea. Mnożąc równanie (1) stronami

przez ![]() i całkując

otrzymuje się:

i całkując

otrzymuje się:

![]()

![]()

co ostatecznie można zapisać w postaci transmitancji H(s):

![]() (5)

(5)

gdzie Y(s) jest transformatą Laplacea wychylenia masy sejsmicznej oraz A(s) transformatą Laplacea przyspieszenia.

Przyjmując s = jw

widać, że w ogólności transmitancja jest funkcją w. Niezależność

wskazań czujnika od częstotliwości uzyskuje się dopiero dla warunku ![]() <<

<<![]() , co jest

zgodne z równaniem (4a). Częstotliwość rezonansowa drgań słabo tłumionych

, co jest

zgodne z równaniem (4a). Częstotliwość rezonansowa drgań słabo tłumionych![]() jest ponadto

powiązana z czułością akcelerometru ( Sa = y/a = m/k):

jest ponadto

powiązana z czułością akcelerometru ( Sa = y/a = m/k):

![]()

Tak więc wzrost czułości daje spadek

wo i na odwrót. W praktyce wybiera się rozwiązanie kompromisowe,

tzn. aby czułość nie była za mała ale jednocześnie ![]() niezbyt niska

aby nie zawężać zakresu badanych częstotliwości w, gdyż musi być spełniony

warunek (4a).

niezbyt niska

aby nie zawężać zakresu badanych częstotliwości w, gdyż musi być spełniony

warunek (4a).

W czujniku piezoelektrycznym masa bezwładna działa siłą F = ma na materiał piezoelektryczny powodując jego odkształcenie i wygenerowanie ładunku proporcjonalnego do naprężenia, a więc jest to czujnik przyspieszenia. Materiałem piezoelektrycznym może być płytka wycięta z kwarcu lub ferroelektryka, spiek ceramiczny lub warstwa, np. ZnO, o właściwościach piezoelektrycznych.

Podstawą działania czujnika jest zjawisko piezoelektryczne, które polega na pojawieniu się ładunków elektrycznych na ściankach kryształu przy jego deformacji sprężystej. Zmiana kierunku odkształcenia powoduje zmianę znaku ładunku. Istnieje też zjawisko odwrotne przyłożenie napięcia do elektrod przylegających do ścianek kryształu powoduje zmianę jego wymiarów. Usunięcie deformacji daje zanik ładunku .

Przy ściskaniu i rozciąganiu zmiany gęstości powierzchniowej ładunku są natychmiastowe:

![]()

gdzie:

kp moduł piezoelektryczny [C/N]

s - naprężenie [N/cm2]

q gęstość powierzchniowa ładunku [C/cm2].

Przykładowo dla kwarcu mamy kp = 2,2 x 10- 12 C/N, dla turmalinu kp = 5,9 x 10- 12 C/N, dla ferroelektryków moduł piezoelektryczny jest około 100 razy większy. Przyłożone siły są przekazywane na płytkę piezoelektryczną za pomocą igły, kulki czy też membrany. Największe znaczenie techniczne ze względu na stałość parametrów ma kwarc.

W krysztale kwarcu (struktura heksagonalna) można w ogólności wyróżnić jedną oś optyczną z (dla promienia biegnącego wzdłuż tej osi nie występuje podwójne załamanie) oraz prostopadłe do niej trzy osie elektryczne i trzy osie mechaniczne leżące w przekroju sześciokątnym, rys.2.

Rys.2. Osie charakterystyczne (elektryczne i mechaniczne) kryształu kwarcu. Osie elektryczne przechodzą przez krawędzie a mechaniczne są prostopadłe do ścianek.

Działając siłą Fx wzdłuż osi elektrycznej x (efekt podłużny) uzyskuje się na ściankach, na które działa siła, ładunek elektryczny o gęstości:

q = kps = kpFx/Ax

co odpowiada ładunkowi całkowitemu na ściance

Q = Axq = kpFx

Działając siłą wzdłuż osi mechanicznej uzyskuje się również ładunki na ściankach prostopadłych do osi mechanicznej (efekt poprzeczny).

Napięcie powstałe na elektrodach pod wpływem ładunku jonowego Q jest odwrotnie proporcjonalne do sumy pojemności kryształu Ck i układu pomiarowego Cm

U = Q` /(Ck + Cm) = kpFx/C

Miarą dobroci czujnika jest jego czułość piezoelektryczna

S = dU/dFx = kp/C

Zastosowanie czujnika wielopłytkowego o równolegle połączonych elektrodach zwiększa udział czujnika kosztem układu pomiarowego

U = nQ/(nCk + Cm) = nkpFx/(nCk + Cm)

Przy pomiarach sił statycznych i wolnozmiennych należy mieć na uwadze stałą czasową rozładowania czujnika

t = (Cc + Cm)/(Gc + Gm)

gdzie:

Gc konduktancja czujnika (izolacja, dielektryk)

Gm konduktancja wejściowa układu pomiarowego.

Częstotliwość pracy od góry jest ograniczona częstotliwością rezonansową płytki kwarcowej wo (w okolicy rezonansu wzrasta czułość piezoelektryczna). Jeżeli częstotliwość rezonansowa płytki jest przykładowo równa 100 kHz to czujnik można stosować do częstotliwości kilkadziesiąt kHz. Ogólnie charakterystyka częstotliwościowa akcelerometru piezoelektrycznego jest uwarunkowana działaniem układu mechanicznego, który jest oscylatorem drugiego rzędu oraz układu elektrycznego, który działa jak filtr górnoprzepustowy RC. Transmitancja operatorowa czujnika ma więc postać:

gdzie:

U(s) transformata Laplacea napięcia wyjściowego czujnika

A(s) transformata Laplacea przyspieszenia.

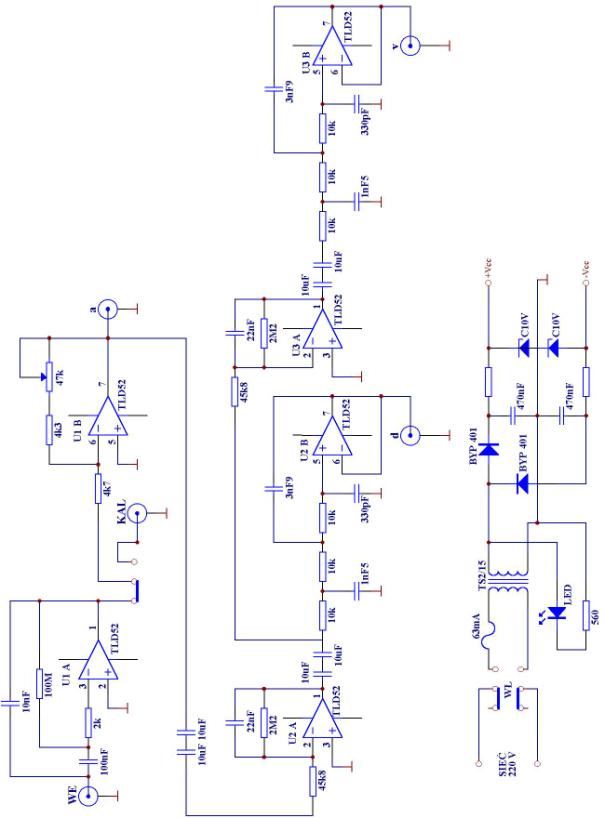

Schemat akcelerometru piezoelektrycznego przedstawiony jest na rys. 3.

Czułość elementu piezoelektrycznego 2 można kształtować poprzez dobór materiału. Użycie kwarcu zapewnia dużą czułość napięciową, gdyż kwarc ma małą przenikalność elektryczną, a więc małą pojemność wewnętrzną (U=q/C). Taki materiał wykazuje dużą stabilność temperaturową do ok. 300°C, dobrą powtarzalność parametrów i brak efektów starzenia. Użycie materiału ferroelektrycznego daje element o dużej pojemności wewnętrznej i wysokiej czułości prądowej. Materiały piezoceramiczne mogą wykazywać dużą czułość napięciową albo prądową lub odporność na wysokie temperatury. Aby zwiększyć czułość przetwornika akcelerometr często jest wyposażony w zintegrowany wzmacniacz sygnału 4. Wzmacniacz ten ponadto zmniejsza impedancję wyjściową czujnika i umożliwia użycie długiego kabla łączącego czujnik z układem obróbki sygnału.

W przypadku użycia elementów kwarcowych lub ceramicznych o dużej czułości napięciowej zintegrowany układ 4 jest wzmacniaczem napięcia, a dla elementu o dużej czułości prądowej wzmacniaczem ładunkowym.

Jeżeli istnieje potrzeba badania innych parametrów drgań poza przyspieszeniem, stosuje się dodatkowe układy całkujące pozwalające wyznaczyć prędkość i wychylenie elementu drgającego, rys. 4.

Rys.4. Układ pomiarowy do badania drgań z czujnikiem piezoelektrycznym

Prędkość otrzymuje się jako całkę z przyspieszenia

![]()

Z kolei wychylenie otrzymuje się jako całkę z prędkości:

![]()

Przykładowo dla am = 1 m/s2 i częstotliwości w przedziale 50 Hz < f < 2000 Hz otrzymuje się amplitudy prędkości i wychylenia w przedziałach:

3,12 mm/s < u < 0,071 mm/s

9,8 mm < xm < 0,026 mm

Silne osłabienie sygnału w wyniku kolejnych całkowań (dzielenie przez w) można zniwelować stosując wzmacniacze całkujące o wzmocnieniu np. 1000, co w praktyce oznacza zmianę jednostek.

Popularnym czujnikiem do badania drgań jest czujnik przyspieszenia wytworzony w krzemie technologią mikromechaniczną [3]. Sygnał przyspieszenia może być również uzyteczny w przypadku badania oddziaływań statycznych, np. grawitacyjnych, gdzie czujnik w wersji tzw. dwuosiowej (czuły w dwu kierunkach wzajemnie prostopadłych) może określać pochylenie obiektu w szerokim zakresie kątów.

Jednym z głównych zastosowań akcelerometrów mikromechanicznych jest współpraca z układem wyzwalania poduszki powietrznej w pojazdach.

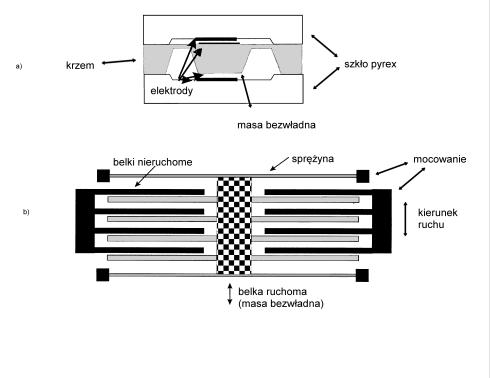

W technologii mikromechanicznej wytwarza się czujniki przyspieszenia zarówno w tzw. konfiguracji pionowej jak i lateralnej (bocznej), rys.5

Konfigurację pionową realizuje się techniką głębokiego trawienia krzemu z wytworzeniem masy bezwładnej zawieszonej na sprężystych belkach. Przy pojemnościowym odczycie sygnału masa bezwładna pełni rolę centralnej elektrody w układzie kondensatora różnicowego. Tego typu struktura zapewnia dużą liniowość a ponadto możliwość pracy w układzie elektromechanicznego sprzężenia zwrotnego. Sprzężenie zwrotne przywraca położenie równowagi masy sejsmicznej odchylanej siłą bezwładności i zapewnia mniejsze zniekształcenia harmoniczne.

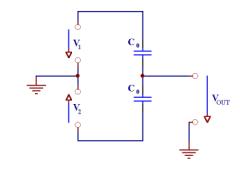

Konfigurację lateralną realizuje się techniką mikromechaniki powierzchniowej w polikrzemie, rys.5b. Taką techniką wytwarza się m.in. znane akcelerometry serii ADXL firmy Analog Devices [4] w postaci zintegrowanych mikroukładów zawierających obok struktury mikromechanicznej sensora również elektroniczne układy obróbki sygnału. Centralna ruchoma belka tworząca wraz z nieruchomymi belkami strukturę grzebieniową, jest wychylana z położenia równowagi przez siły bezwładności. Ruchoma belka jest jednocześnie ruchomą okładką w strukturze kondensatora różnicowego, który utworzony jest przez odpowiednie połączenia elektryczne belek struktury grzebieniowej. Kondensator z okładkami grzebieniowymi zasilany jest w ten sposób, że do dolnej i górnej elektrody przykłada się osobne napięcia polaryzacji przesunięte w fazie o 180o. Sygnał wyjściowy zbierany jest z elektrody środkowej (ruchomej), rys.6.

Rys.6. Sposób zasilania i odczytu sygnału dla różnicowego kondensatora z ruchomą elektrodą środkową

Gdy elektroda środkowa jest w położeniu równowagi (obie

pojemności równe) sygnał wyjściowy uout = 0. Wychylenie tej elektrody

o x daje napięcie (dla v1 = Vo sin wct,

v2 = -Vo sin wct) równe

![]()

gdzie do jest odległością spoczynkową między elektrodami. Jeżeli x zmienia się harmonicznie z częstotliwością ws , to sygnał wyjściowy można zapisać jako

![]()

Sygnał ten poddaje się następnie demodulacji i filtracji aby uzyskać na wyjściu napięcie o częstotliwości ws , proporcjonalne do przyspieszenia.

W rozwiązaniu firmowym Analog Devices czujników serii ADXL jako napięcie zasilające elektrody stałe stosuje się przebiegi prostokątne o częstotliwości 1 MHz, przesunięte w fazie o 180o, rys.7.

Rys.7. Blok funkcjonalny akcelerometru Analog Devices ADXL05 o zakresie pomiarowym ą 5g i rozdzielczości 5 mili-g. Sensor składa się z 46 oddzielnych kondensatorów ze wspólną belką. Dwa kondensatory łączone są szeregowo tworząc dzielnik napięciowy z ruchomą elektrodą centralną.

Napięcie wyjściowe z centralnej elektrody sensora po przejściu przez bufor jest podawane na demodulator synchroniczny sterowany tym samym napięciem, które przykładane jest do okładek nieruchomych. Zewnętrzny kondensator Cdem ustala pasmo przenoszenia demodulatora. Sygnał z demodulatora podawany jest na przedwzmacniacz pomiarowy, na wyjściu którego uzyskuje się sygnał VPR. Sygnał ten podawany jest jako sprzężenie zwrotne na wewnętrzną okładkę kondensatora, przywracając pozycję spoczynkową elektrody ruchomej. Sygnał ten jest jednocześnie miarą badanego przyspieszenia, przy czym dodatkowy stopień wzmacniacza (nie uwzględniony na rys.7) pozwala dobrać współczynnik skali i offset napięcia wyjściowego. Widoczny na rys.7 układ self-test po aktywizacji napięciem zewnętrznym, powoduje przyłożenie do okładek kondensatora napięcia odchylającego elektrodę ruchomą, co jest równoważne przyspieszeniu -5g. W ten sposób sprawdza się działanie akcelerometru.

Akcelerometry serii ADXL odporne są na szoki przyspieszenia o wartości 1000g. W zastosowaniach do wyzwalania poduszki powietrznej przemysł samochodowy wymaga ponadto aby akcelerometry poddawane były testowi upadku z wysokości 1.2m na podłogę betonową nie ulegając zniszczeniu. Odpowiada to impulsowi przyspieszenia o wartości szczytowej do 10 000g w czasie ok. 0.1 ms.

1. E. Romer, Miernictwo przemysłowe, PWN, W-wa 1978.

2. Laboratorium miernictwa przemysłowego, praca zbiorowa pod red. J. Frączka i S. Walusia, Wyd. Politechniki Śląskiej, Gliwice 1997.

3. A. Michalski, S. Tumański, B. Żyła, Laboratorium miernictwa wielkości nieelektrycznych, Oficyna Wyd. Polit. Warsz., W-wa 1999.

4. L. Ristic, Sensor technology and devices, Artech House, Boston 1994.

5. Katalog czujników przyspieszenia Analog Devices serii ADXL.

6. W. Kuehnel, S. Sherman, A surface micromachined silicon accelerometer with on-chip detection circuitry, Sensors and Actuators, A 45 (1994) 7-16.

7. R.P. van Kampen, M.L. Vellekoop, P.M. Sarro, F.F. Wolffenbuttel, Application of electrostatic feedback to critical damping of an integrated silicon capacitive accelerometr, S Sensors and Actuators, A 43 (1994) 100-106.

Jest to taki wzmacniacz, dla którego sygnał wyjściowy jest proporcjonalny do całki sygnału wejściowego względem czasu.

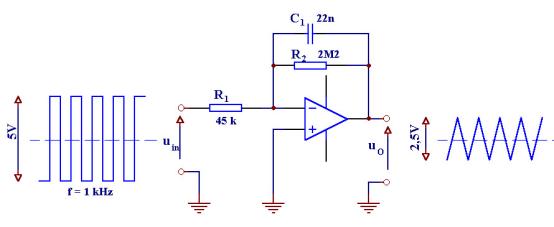

Rys.8. Wzmacniacz całkujący stosowany w układzie pomiarowym wibrometru piezoelektrycznego.

Przyjmując Z1=R1 oraz Z2=1/sC1 można napięcie wyjściowe przedstawić w postaci operatorowej

Dodatkowy rezystor R2 w gałęzi sprzężenia zwrotnego zapewnia stabilną pracę układu całkującego dla prądu stałego; minimalizuje dryft ale jednocześnie ogranicza wzmocnienie dla małych częstotliwości.

Jeżeli sygnał wejściowy jest symetrycznym sygnałem prostokątnym o wartości średniej równej zero, to na wyjściu uzyskuje się symetryczny sygnał trójkątny.

Dla wartości międzyszczytowej równej 5V i częstotliwości 1kHz, wartość międzyszczytowa sygnału wyjściowego dla układu jak na rys.8 wynosi:

Dla harmonicznego sygnału wejściowego napięcie wyjściowe wynosi:

Amplituda sygnału wyjściowego jest wzmocniona 1/(R1C1) razy ale jednocześnie osłabiona w razy. W ten sposób wyższe harmoniczne we wzmacniaczu całkującym są silnie tłumione.

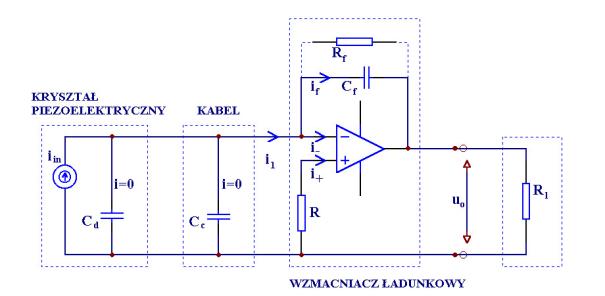

Jest to wzmacniacz dający napięcie będące całką prądu wejściowego

Rys.9. Układ wzmacniacza ładunkowego z detektorem piezoelektrycznym i kablem łączącym.

Prądy w węźle odwracającym spełniają związek

![]()

![]()

a ładunek na kondensatorze sprzęgającym wynosi

![]()

Dla idealnego wzmacniacza operacyjnego zachodzi:

![]()

gdzie:

![]()

Ostatecznie:

![]()

Napięcie wyjściowe jest niezależne od pojemności detektora Cd jak i kabla Cc.